Ing. Radek Pira

Škoda Auto, a.s.

1. Úvod

Jedným zo strategických cieľov každého podniku je v dnešnej dobe zaistenie jeho dlhodobej životaschopnosti. Kľúčovým faktorom k naplneniu tohto cieľa je ponúkať konkurencieschopné výrobky, ktoré sa vyznačujú vysokou mierou inovácie, ochrany životného prostredia a kvality, ponúkaných na trhu. Prispôsobenie ceny umožňuje podniku dosahovať priemerných ziskov.

Pre proces vzniku výrobku to znamená byť na trhu so správnym výrobkom v správny čas a za správnu cenu.

V danom článku chcem priblížiť etapy a činnosti, ktoré je nutné realizovať v procese vzniku nového výrobku v automobilovom priemysle. Zmapovať a priblížiť proces plánovania a realizovania metódy FMEA v procese vzniku výrobku a predovšetkým v etape vývoja konceptu. Popísať kroky, ktoré je nutné realizovať, poukázať na problémy, ktoré celý proces realizácie metódy FMEA sprevádzajú. Načrtnúť riešenia a stanoviť postupy, ktoré vedú ku zdarnému priebehu realizácie metódy FMEA.

Je platné, že u dielov, u ktorých bolo stanovené realizovať konštrukčnú FMEA musí byť do ukončenia vývoja konceptu metóda realizovaná aj s realizáciou všetkých doporučených opatrení. U dielov u ktorých bolo stanovené realizovanie procesnej FMEA, je povinné metódu ukončiť do začiatku prípravy sériovej výroby aj realizácia doporučených opatrení plus diely u ktorých boli stanovené opatrenia týkajúce sa overovacích skúšok. Je nutné taktiež dosiahnuť zníženie celkovej miery rizika na vopred stanovenú hodnotu.

Pre výrobcov automobilov, ich vonkajších aj vnútorných dodávateľov platí, že je nutné usporiadať kroky pri vývoji výrobku tak, aby boli splnené očakávania zákazníka a ďalšie požiadavky.

2. Hlavné procesy

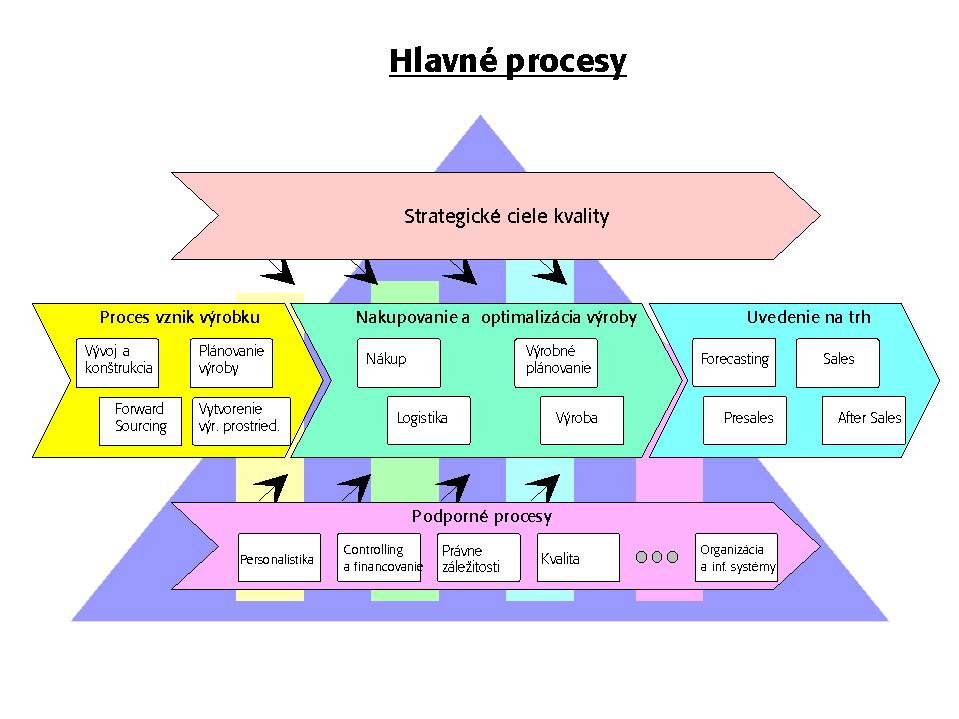

Automobilová výroba je strategicky riadená prostredníctvom hlavných pracovných procesov (Obr. 1):

vznik výrobku,

optimalizácia výroby a zásobovanie,

zavedenie výrobku na trh.

Obr.1: Hlavné pracovné procesy v automobilovej výrobe.

Cieľom hlavných pracovných procesov je vytvárať priebežné procesy. Z hlavného procesu vyrastá bezprostredný úžitok pre zákazníka. V zmysle sieťovej spolupráce musí prebiehať integrácia odpovedajúcich štruktúr a zodpovedností. Zákazník je cieľom, ku ktorému sa uberá naše konanie, a ako taký rozhoujúcim spôsobom ovplyvňuje utváranie našich procesov. Vďaka tomu sme dosiahli podstatný prínos k zvýšeniu tvorby hodnôt v podniku.

Podporné procesy slúžia k optimalizácii hlavného procesu a sú dôležitou zložkou pri výrobe akéhokoľvek výrobku. Opomenutie tohto faktu vedie postupom času ku znížení kvality produkcie a postupnému a nezastaviteľnému úpadku firmy.

2.1 Základné postupy v procesu vzniku výrobku

Rôzne vplyvy na proces vzniku výrobku si vyžadujú stanoviť za účelom stabilizovaných postupov štandardizované postupy. Tieto štandardizované spôsoby činnosti slúžia k tomu, aby bol proces s prihliadnutím k výsledným cieľom optimálne plánovaný, vytváraný a riadený. Závažným predpokladom nie je len spolupráca vo vnútri podniku ale aj s vonkajšími partnermi.Pri spoluúčasti dodávateľov je nutné tieto vzťahy regulovať zmluvne.

Štruktúru činností pri vzniku výrobku určujú a riadia míľniky, u ktorých sa v príslušných rozhodovacích grémiách referuje a posudzuje sa stav projektu. Z tohto dôvodu je potrebné určiť rozsah projektu, ktorý v sebe zahŕňa tiež opatrenia na výrobku podmienené takými faktormi ako sú:

náklady,

kvalita,

životné prostredie,

zariadenia alebo výrobné postupy,

opatrenia vyplývajúce zo zákonných požiadavkov.

Pre štandardizovaný priebeh procesu vzniku výrobku je nutné mať na pamäti:

plán štandardizovaného priebehu je základom pre vypracovávanie ďalších dielčích plánov,

reálne určenie jednotlivých dielčích časových údajov s prihliadnutím na celý proces vzniku výrobku,

dodržiavanie poradia a kvality míľnikov,

je nutné vypracovať celkový a dielčí termínový plán výrobku,

každé odchýlky od plánovaného stavu musia byť posúdené a schválené vedením projektu.

2.2 Etapy v procese vzniku výrobku

Kľúčovými termínmi v procese vzniku výrobku sú prevzatia modelu v dátovej podobe a predsériová etapa. Preto je nutné v procese vzniku výrobku využívať nové postupy a metódy, virtuálnu techniku, digitálnu výrobu, virtuálny podnik atď.

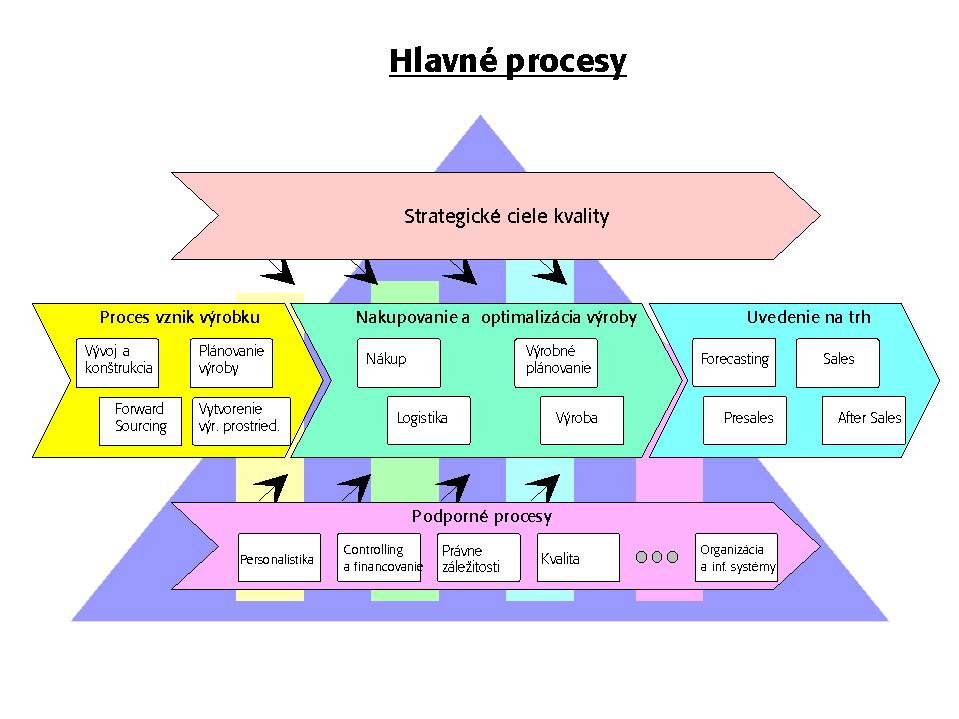

Proces vzniku výrobku je rozdelený do štyroch etáp (Obr. 2):

projektová stratégia,

vývoj konceptu,

zaistenie konceptu,

sériový vývoj / príprava.

Obr.2: Základné etapy vzniku automobilu.

2.2.1 Projektová stratégia

Na základe plánu výroby a podľa schválenej stratégie, prebieha strategická príprava projektu. Určuje sa obsah plánov a stanovujú sa míľniky nového automobilu. Na základe schváleného plánu výroby značky začína plánovanie výrobku pred plánovaným uvoľnením modelu v dátovej podobe.

V tejto etape sa stanovujú strategické ciele ako:

stratégia kvality,

stratégia miesta výroby,

stratégia výroby,

stratégia uvedenia výrobku na trh,

stratégia ochrany životného prostredia,

medzné údaje (termín zavedenia do výroby, konečná cena, trh a hrubé posúdenie projektu, ciele ochrany životného prostredia s možnosťou ekologického zlepšenia),

skúšobné porovnanie s konkurenčnými automobilmi,

identifikácia technických inovácií.

Rozhodujúce informácie vychádzajú z vyjadrenia týkajúcich sa techniky, termínu zavedenia do výroby, konečnej ceny, trhov a taktiež prvého hrubého posúdenia projektu.

Tieto podmienky je nutné splniť a sú predpokladom pre zahájenie projektu.

2.2.2 Vývoj konceptu

V tejto fázy sa uplatňuje systémová architektúra. Všetky činnosti sa riadia podľa časového plánu, ktorý je orientovaný podľa termínu zahájenia sériovej výroby.

So začiatkom projektu sú odborné útvary vyzvané k spracovaniu cieľov. Ciele sa týkajú nákladov, kvality (plán kvality), výroby, ochrany životného prostredia a termínov.

Tu je nutné včas upozorniť a podchytiť odchýlky, ktoré nie sú v súlade so stanovenými cieľmi. Je potrebné objasniť ich následok, ktorý zväčša vedie k potrebe realizovania technickej zmeny a navrhnúť potrebné nápravné opatrenia, ktoré by zabezpečili splnenie stanovených cieľov.

Taktiež v tejto fázy začína nástup určovania vývojových a sériových dodávateľov.

Rozhodnutím o stanovených cieľoch designu začína s vypracovaním modelu designu. Je vyhotovené niekoľko modelov ako vonkajšieho tak aj vnútorného priestoru podľa zadaných rozmerov v merítku 1:1.

2.2.3 Zaistenie konceptu

Táto fáza začína stavbou prvého prototypu, ktorý je zložený z komponentov, ktoré sú od dodávateľa a sú na designu nezávislé. Týmto je zahájená prvá stavebná rada. Stanovenie dodávateľov pre prototypové diely prebieha odstupňovane a je schválené pred modelom v dátovej podobe.

V tejto fázy je vypracovaný vnútorný a vonkajší model v dátovej podobe automobilu. Súbežne začína riadenie kvality, výroby a logistiky značky s predbežným plánovaním v ktorom sú stanovené podstatné výrobné postupy a procesy, tak aby mohol technický vývoj tieto poznatky zapracovať do návrhu. Jedná sa o výsledky skúšok a posúdenie prototypov.

Projektový tým vypracuje tzv. lastenheft, ktorý je základom pre uvolnenie sériového vývoja. Dojde k uvolneniu financií na sériové výrobné zariadenia.

Táto etapa je ukončená prijatím vonkajšieho i vnútorného modelu v dátovej podobe a spoločne s lastenheftom je prijatá k rozhodnutiu. Vonkajší a vnútorný tvar sú týmto definitívne schválené.

2.2.4 Niektoré poznatky z aplikácie metódy FMEA v automobilovej výrobe v etape vývoja konceptu

Celý proces realizovania metódy FMEA je viazaný na termínový plán projektu, ktorý určuje hlavné miľníky v procese vzniku výrobku. Na základe týchto miľníkov sa plánuje realizácia metódy FMEA a stanoví sa časový úsek ako pre konštrukčnú tak procesnú FMEA.

V etape vývoja konceptu je nutné realizovať konštrukčnú FMEA. Procesnú FMEA je nutné ukončiť do začiatku etapy prípravy sériovej výroby. Metóda FMEA sa pokladá za uzavretú ak sú splnené všetky doporučené opatrenia a miera rizika je znížená na požadovaný vopred stanovený cieľ.

Postup aplikácie metódy FMEA:

Zapracovanie FMEA do termínového plánu projektu.

Stanovenie časového harmonogramu FMEA.

Organizačné zaistenie a realizácie metódy FMEA (v každom SET-e).

Realizácia opatrení, vyhodnocovanie účinnosti.

Priebežné a konečné vyhodnocovanie stavu realizácie metódy FMEA.

Krok č.1: Zapracovanie FMEA do termínového plánu projektu.

Produktmanager (vedúci projektu) na základe skúseností o celkovej šírke a náročnosti nového výrobku, vymedzí časový rozsah pre realizáciu metódy FMEA vzhľadom na celkový termínový plán projektu. Zohľadní časovú náročnosť pre konštrukčnú a procesnú FMEA vzhľadom na míľniky v termínovom pláne projektu. Stanoviť časové rozpätie FMEA mu na základe skúseností z predošlých projektov pomáha zástupca kvality v projekčnom týme (tým zložený zo zástupcov odborných oblastí podieľajúcich sa na vzniku výrobku).

Stanovia sa termíny vydávania priebežných správ, ktoré informujú projekčný tým o stavu realizácie metódy FMEA. Takto je možné včas reagovať na prípadné negatívne časové posuny, ktoré ohrozujú správny priebeh FMEA. Taktiež sa určí termín záverečnej správy, ktorá zhodnotí plusy a mínusy priebehu celého projektu FMEA.

Krok č.2: Stanovenie časového harmonogramu FMEA.

Takto určený harmonogram FMEA obsahujúci zoznam dielov u ktorých sa bude realizovať FMEA a termíny konania je predstavený v projekčnom týme, kde ho odsůhlasí vedúci projektu.

Tento plán FMEA prezentuje každý vedúci SET-u vo svojom týme. Jednotlivý členovia odborných skupín ho odsúhlasia a zoberú na vedomie.

U dielov, ktoré budú vyvíjané u dodávateľov je nutné tiež realizovať FMEA. Vedúci SET-u premietne požadavok na realizáciu FMEA do poptávky a kúpnych podmienok pre dodávateľa t.j. povinnosť vývojového dodávateľa alebo dodávateľa zariadení či náradia realizovať FMEA v stanovenom termíne. Dodávateľ je povinný o priebehu svojej FMEA informovať vedúceho SET-u, prezentovať stav rozpracovanosti kde poukáže na možné problémy. Nie je povinný predať zápis z FMEA pretože sa považujú za know-how každého dodávateľa. Je povinnosťou oznámiť, že všetky možné problémy, ktoré sa objavili v FMEA boli odstránené a výrobok má mieru rizika (RPZ) zníženú na požadovanú hodnotu.

Krok č.3: Organizačné zaistenie a realizácie metódy FMEA (v každom SET-e).

Tento krok je potrebné začať s naplánovaním jednotlivých krokov, ktoré je nutné realizovať v SET-e pre zdarný priebeh FMEA.

Vedúci SET-u je povinný zabezpečiť preškolenie všetkých členov týmu a ďalších účastníkov, ktorý budú členmi FMEA týmu.

Ďalšou povinnosťou vedúceho týmu je vytvorenie základného týmu FMEA, ktorý sa bude schádzať pri každej FMEA. V tomto týme musia byť zástupcovia všetkých odborných útvarov. K týmto členom sa podľa potreby a odbornosti budú pripájať odborníci podľa preberanej problematiky jednotlivej FMEA.

Pod realizáciou metódy FMEA sa rozumie previesť moderáciu a vyhotovenie zápisu z FMEA. Na jednaní týmu FMEA sa k daným problémom určia nositelia doporučeného opatrení, ktoré povedú k odstráneniu možných chýb a závad. Nositeľ doporučeného opatrenia je z radu FMEA týmu a musí byť prítomný jednania. Nie je možné určovať za nositeľa opatrenia niekoho kto nie je prítomný. Takto sa zabráni možným problémom pri spätnom sledovaní plnení doporučených opatrení a hlásení či opatrenie bolo alebo nebolo splnené a s akou účinnosťou.

Požiadavky kladené na moderátora:

Pred zahájením FMEA:

zoznámi sa so všetkými dostupnými informáciami k riešenému problému,

prevádza rozbor problému a určuje postup moderácie,

zaisťuje podklady pre zápis a prezentáciu účastníkov (moderačná technika),

pred zahájením FMEA si overí či sú splnené všetky podmienky (napr. technické vybavenie miestnosti, veľkosť vzhľadom na počet účastníkov, atd..),

skontroluje prítomnosť všetkých pozvaných členov FMEA týmu.

Pri zahájení FMEA:

zahajuje jednanie a zoznámi účastníkov s programom a cieľom analýzy,

v prípade neznalosti niektorých členov týmu, metódu FMEA krátko ozrejmí,

požiada navrhovateľa (dielu, procesu) o krátke predstavenie a navrhnutý spôsob riešenia,

riadi jednanie týmu FMEA a zapojuje všetkých členov týmu do jeho jednania,

v spolupráci s týmom definuje funkcie a podobné miesta riešeného problému,

formuluje v spolupráci s tímom u jednotlivých možných chýb možné dôsledky, príčiny, kontrolné opatrenia, klasifikácia významu chyby, pravdepodobnosti výskytu chyby a pravdepodobnosť odhalenia chyby, doporučené opatrenie, nositeľa a termín riešenia,

výsledky moderátor zapisuje,

na záver jednania prečíta týmu zápis a nechá ho týmom odsúhlasiť.

Po realizácii FMEA:

vypracuje protokol na základě realizovaného zápisu,

uloží protokol do databanky FMEA,

kópiu protokolu predá vedúcemu SET-u,

informuje príslušných vedúcich pracovníkov o stavu plnení doporučeného opatrenia,

zaisťuje archiváciu.

Krok č.4: Realizácia opatrení, vyhodnocovanie účinnosti.

V databanke FMEA sa nachádzajú všetky protokoly realizované v podniku. V deň splatnosti doporučeného opatrenia sa osloví nositeľ opatrenia, ktorý je povinný do cca 10dní podať späť správu o tom ako bolo dané doporučené opatrenie splnené a na základe toho zníži mieru rizika čiže RPZ body. Týmto spôsobom sa stanoví miera účinnosti ním realizovaného opatrenia. Dané riešenie predstaví na jednaní SET-u, kde ho posúdia všetci členovia a to predovšetkým zástupcovia kvality.

Definíciu nápravného opatrenia zašle správcovi databanky na zapracovanie.

Ak sú splnené všetky opatrenia z FMEA vydá sa protokol, ktorý obdrží vedúci SET-u. Tento konečný protokol predá konštruktérovi daného dielu. Protokol z FMEA je považovaný za technickú dokumentáciu kde doba archivácie je stanovená na 15 rokov u konstrukčných FMEA a 10 rokov u procesných FMEA.

Duplicitnú archiváciu zabezpečuje moderátor. Dáta z databanky sa vypaľujú na CD nosič plus papierová forma. Doba trvania archivácie je tá istá.

Krok č.5: Priebežné a konečné vyhodnocovanie stavu realizácie metódy FMEA

V priebehu realizácie FMEA sa vydávajú priebežné správy pre manažment. Tieto správy v sebe nesú informácie v akom stave sa projekt FMEA práve nachádza, aké má výchylky voči plánovanému zámeru, ktoré pracovné skupiny sú najkritickejšie a sú v ich zhrnuté doporučené opatrenia k zlepšeniu stavu poprípade splnenie vopred stanoveného cieľa.

Tieto správy sú vydávané v mesačných alebo dvojmesačných intervaloch a sú vedením projektu úzko sledované. Na základe týchto správ vedenie projektu koná rozhodnutia, ktoré majú viesť k splneniu vopred stanoveného plánu realizácie metódy FMEA.

Záverečná správa hodnotí projekt ako celok, poukazuje na celý jeho priebeh hodnotí klady a zápory. Poukazuje s akými nedostatkami poprípade výhodami sa realizovala metóda FMEA. Slúži vedeniu projektu ako informácia o tom ako celý proces FMEA bol realizovaný. V negatívnom prípade poukazuje na možné problémy, ktoré môžu nastať v ďalších etapách vzniku výrobku.

2.2.5 Príprava série

Začína zhotovovanie a prichystanie sériových výrobných prostriedkov a stavba prototypov 2. stavebnej rady.

|

V priebehu miľníku - P je možná zmena na výkrese až po ukončenie P - uvolnenia sa uzatvárajú výkresy a je možné zhotovovať sériové náradie a pomôcky. |

|

| V priebehu miľníku - B dochádza k uvolneniu investícií na daný projekt a musí byť naplánovaná technológia. | |

|

V priebehu miľníku - D dochádza k stavbe prototypov na ktorých sa objavia procesné chyby pri zváraní, vedení zväzkov elektrokáblov, možné kolízie, usadenie agregátu a problémy pri montáži vnútornej výbavy automobilu. Tu sa zahrňujú aj nakupované diely. |

Miľník - D hovorí, že jednotlivé diely sú uvolnené výrobou a je možné začať sériovú výrobu. Tieto diely vyhovujú montáži a procesom. V tomto okamžiku sa začne logistický a zásobovací reťazec.

Overovacia séria slúži k tomu, že v prípade veľkých zmien sa musia odskúšať a schváliť jednotlivé diely vyrábané sériovými výrobnými prípravkami. Cieľom je aby tieto veľké zmeny vôbec nevznikali a to sa zabezpečí ak budú kvalitne a podrobne spracované predchádzajúce etapy vzniku nového výrobku. V danej etape sú vyrobené typovacie automobily a tieto slúžia k typovému schváleniu a národnému schvaľovaciemu úradu.

V nultej sérii sa overuje dodržanie výrobných podmienok lícovania rozmerov, zhodu jednotlivých dielov a zariadenia. Pracuje sa výhradne so sériovými výrobnými prostriedkami.

3. Záver

Pre utváranie procesu vzniku výrobku je nutné dodržiavať nasledujúce predpoklady:

Zavčas a prioritne prihliadať na potreby zákazníka, ktorý je kľúčovým faktorom ovplyvňujúci proces vzniku výrobku. To v sebe zahŕňa:

analýza a prihliadnutie k potrebám zákazníka,

analýza segmentov trhu,

určenie cieľových skupín,

prispôsobenie sa legislatíve,

ručenie za výrobok.

Za účelom rýchlo sa meniacich podmienok na trhu je potrebné dosahovať kratších dôb vzniku výrobku a zároveň nižších nákladov na vznik výrobku. Preto je potrebné určiť stratégiu, ktorá bude určovať na akej baze sa budú rôzne typy automobilov v jednom koncerne vyrábať a dôsledne ju zaviesť do praxe.

Podporiť predvývoj s cieľom dosiahnuť a zaistiť pri vývoji nových výrobkov vysoký stupeň inovácie, zvýšiť úspory aj času a zníženie finančných nákladov.

Literatúra

[1] Plura, J.: Plánování jakosti výrobků a procesů metodou FMEA – vývoj a současnost. In: Jakost ´98, Ostrava, 1998, s. I45 – I50

[2] Masing W.: Příručka zajišťování jakosti v praxi. GMFT-Verlag, Munchen 1986, 225s.

[3] Nenadál, J. a kol.: Rozvoj systémov riadenia akosti v strojárských podnikoch. (Výzk. správa) Žilina, V3DS 1992, 115s.

[4] Nenadál, J.: Hodnocení účinnosti podnikových systémů jakosti. In: Sborník přednášek Jakost 97. Ostrava, DTO 1997, s. 29-35

[5] Votápek, V.: FMEA – analýza možností vzniku vad aj jejich následků. In: Průvodce řízením jakosti. Česká společnost pro jakost, Praha, 1993 s. 131-153

[6] Zgodavová, K.: FMEA procesov riadenia kvality. Kvalita, inovácia, prosperita, III, 1999, č. 1-2, s. 87-93

[7] VDA 4.2. Management jakosti v automobilovém průmyslu. Zabezpečování jakosti před sériovou výrobou – Plánování projektu. Praha, ČSJ, 1998, 53s.

Článok nadväzuje na dizertačnú prácu, ktorá je riešená pre grantovú úlohu VEGA 1/7111/2000.

Zveřejněno: Září 2002